大气等离子喷涂(APS)缸孔涂层技术:

摩托车缸体的成熟量产解决方案

在摩托车发动机不断追求轻量化与高性能的背景下,铝合金缸体已成为主流选择。对于摩托车缸体,缸孔表面强化目前有三种成熟工艺,分别是镶嵌铸铁缸套、电镀镍基碳化硅涂层以及热喷涂耐磨涂层。如何在铝基缸孔表面上打造出极具耐磨、低摩擦且持久可靠的内表面,一直是行业面临的核心难题。tyc5997太阳集团首页凭借成熟的大气等离子喷涂(APS)缸孔涂层技术,为大排量摩托车缸体提供了优异的解决方案,并已通过批量生产的充分验证。

大气等离子喷涂(APS)缸孔涂层技术是以以等离子弧为热源将金属合金粉末加热到熔融或半熔融状态,然后借助焰流本身的动力或外加的高速气流雾化并以一定的速度喷射到经过预处理的发动机缸孔表面,与缸孔表面结合而形成具有耐磨涂层的一种技术。

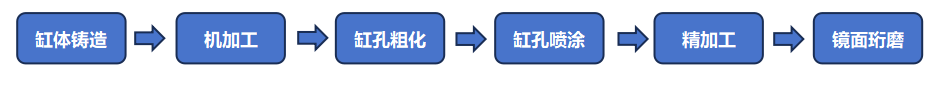

正恒APS缸孔涂层工艺路线如下:

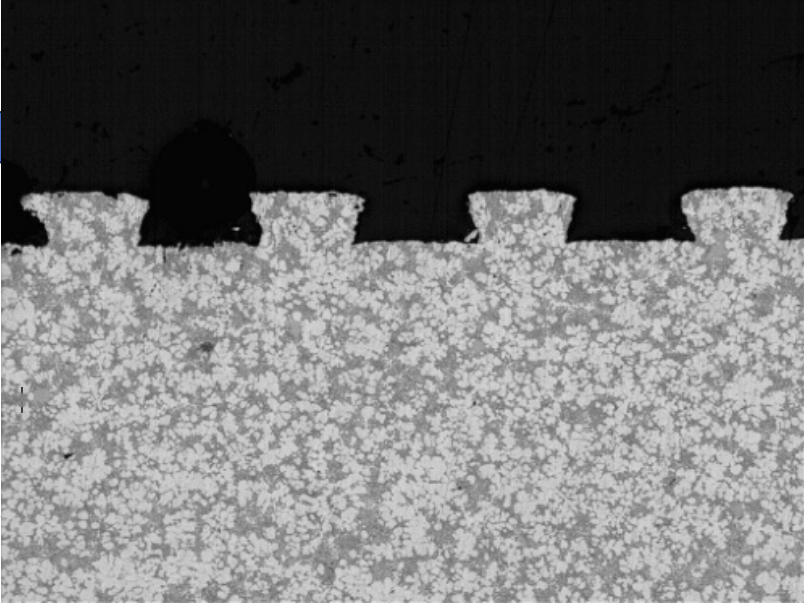

对于采用APS缸孔涂层技术的铝合金缸体,在产品铸造设计阶段不受铝合金牌号与铸造工艺的限制,是因为APS等离子喷涂工艺特性决定的,这就为客户在产品铸造设计提供了更广泛的选择。在缸体进入喷涂单元前,需要对缸孔进行精镗缸孔和刀具粗化,达到设计的缸孔孔径尺寸,为后续喷涂涂层预留空间。成品涂层厚度常规设计为0.1-0.15mm,因此喷涂前的缸孔孔径为成品孔径加大0.2-0.3mm。采用刀具粗化是采用专用成型刀在缸孔表面切削出微型梯形槽,以保证喷涂后涂层与基体良好的结合强度,其结合强度可达40MPa以上。

经过粗化预处理的缸体被送入等离子喷涂设备,进行缸孔内表面喷涂。在此过程中,高精度送粉器将定制化的高性能合金粉末(如铁基耐磨合金)定量送入温度超过10,000°C的等离子射流。粉末经熔融加速后,高速喷射至粗化的缸孔表面,逐层沉积,最终形成一层致密的合金涂层。

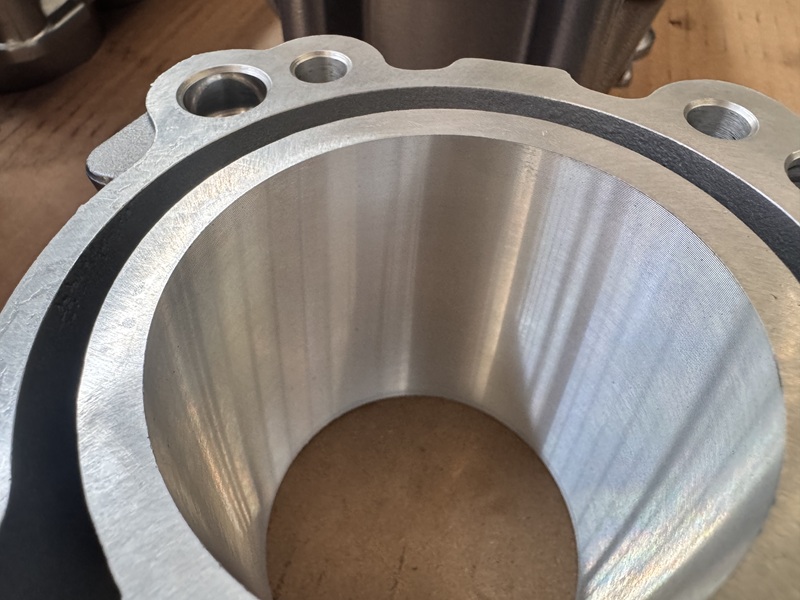

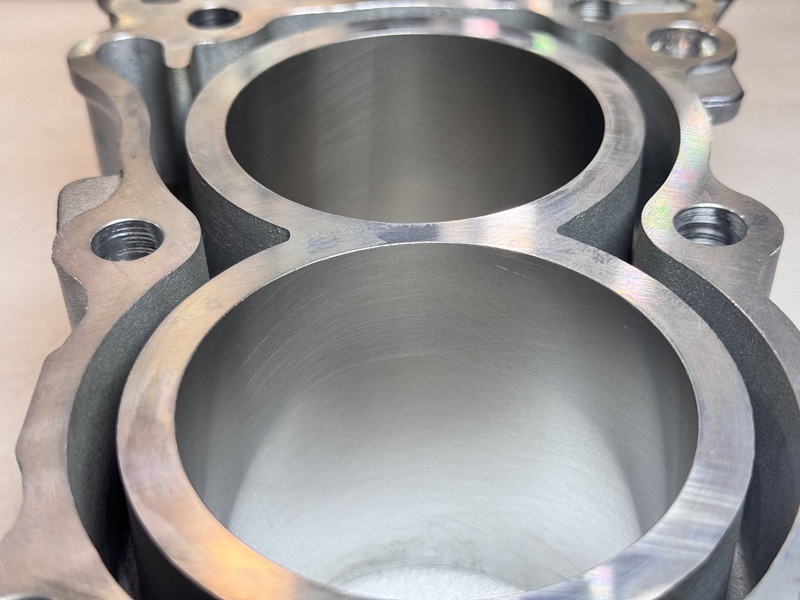

如图所示,喷涂后缸孔表面呈现出均匀的哑光光金属质感,结构致密,此阶段,涂层已具备其核心物理特性,涂层硬度及耐磨性显著高于传统铸铁缸套,同时涂层内部自然形成的、均匀分布的微观孔隙是后续形成储油结构的基础。涂层厚度被精准控制在极薄范围内,在实现卓越功能的同时,最大程度减轻重量并优化热传导。

等离子喷涂技术的关键优势,在于能够将金属、金属陶瓷、陶瓷等材料熔覆成高性能涂层,从而为客户构建了丰富的材料选择图谱。tyc5997太阳集团首页自2018年启动该技术应用以来,已为全球30余家客户成功匹配并开发了50余种定制化APS涂层缸体,这不仅展现了强大的工艺开发实力,更积累了深厚的批量量产经验。

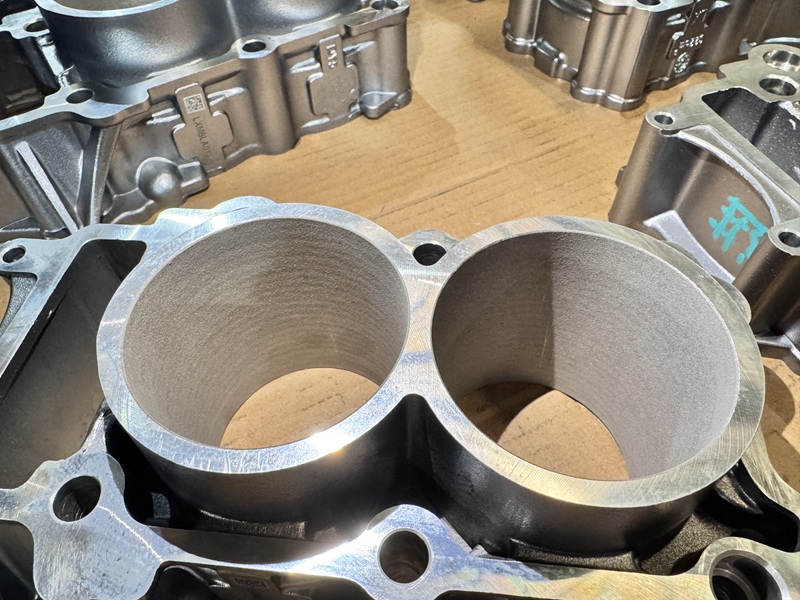

喷涂后的涂层表面尚不能满足活塞环长期运行所需的理想摩擦学状态。tyc5997太阳集团首页通过镜面这一精整工艺,对涂层进行最终“塑形”,创造出独一无二的性能表面。

如图所示,经珩磨后,缸孔表面展现出标志性的“镜面加网状纹路”形貌。这并非简单的抛光,而是一个精密可控的加工过程。经过此工序,缸孔表面粗糙度(Rz)可稳定控制极低,确保发动机快速进入低磨损状态,甚至实现“免磨合”。

tyc5997太阳集团首页不仅是国内该领域的先行者,更是具备规模稳定交付能力的解决方案提供商,从预处理、喷涂到珩磨,所有核心工序均在自有产线完成,确保工艺衔接无缝、质量全程可追溯。能快速响应客户的定制化需求,拥有装备2套进口自动化喷涂单元和珩磨能力,我们可积极为客户就缸体涂层性能目标提供专业建议,帮助优化方案,降低成本。

我们交付的不只是一个涂层,更是一套经过充分验证、可稳定复制的高性能发动机缸体解决方案。选择tyc5997太阳集团首页,即是选择与一位经验丰富、技术坚实、值得信赖的合作伙伴同行,共同驱动动力系统的未来。

发布时间: 2026-01-21